20.September 2016

VOLKSLAGER und Kompaktsortierspeicher – Effizienzsteigerung durch Materialflussoptimierung

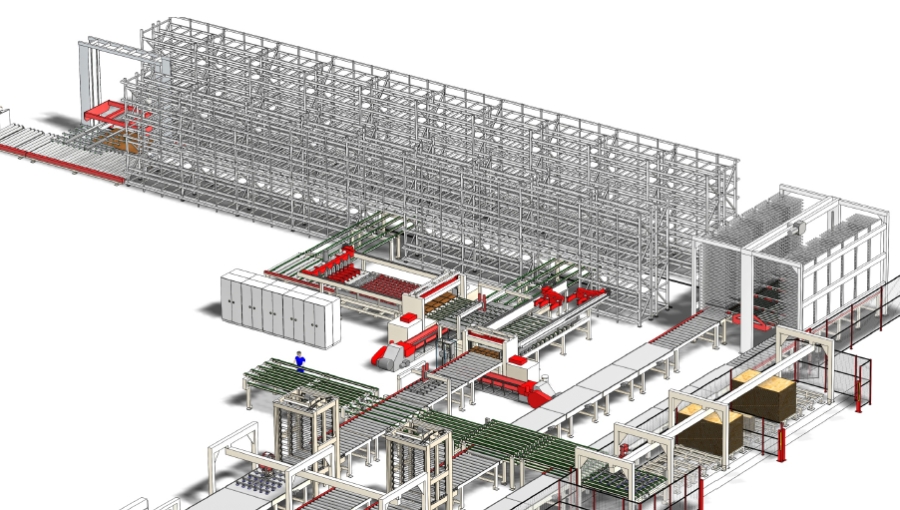

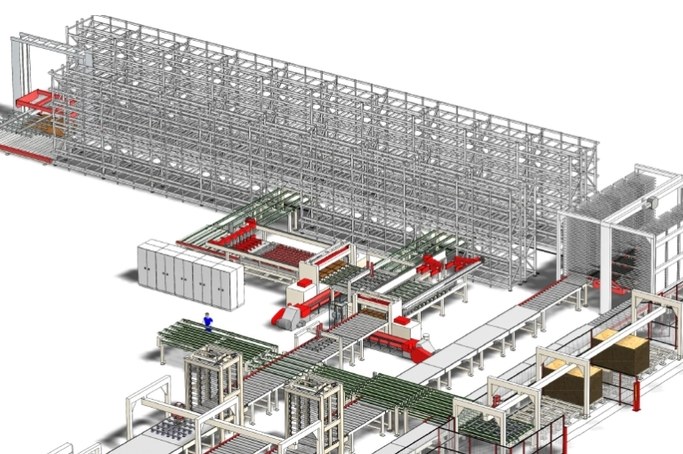

Die Firma KINNARPS AB aus Schweden ist einer der großen Büromöbelhersteller Europas. Der Auftrag für das Gesamtprojekt ist an die Firma ANTHON vergeben worden. In Zusammenarbeit mit IMA, PRIESS & HORSTMAN sowie 3TEC und SYSTRAPLAN wird es umgesetzt.

Materialflussoptimierung:

Den Materialfluss bei der Stückzahl-1-Fertigung in den Griff zu bekommen, ist sicherlich eine Herausforderung. Durch einfache und überschaubare Investitionen an der richtigen Stelle kann dies erreicht werden. So wird bereits die Bereitstellung des Plattenmaterials mit Hilfe eines Hochregallagers automatisiert. Mit dem von SYSTRAPLAN gelieferten Lager lassen sich sowohl Stapel in der unteren Ebene ein- und auslagern, als auch Einzelplatten vereinzeln.Die Zuschnittsäge ist direkt mit dem Lager verbunden. Größere Restplatten gehen zurück und werden wieder eingelagert.

VOLKSLAGER: Direkter Zugriff auf eine Vielzahl von Plattenvarianten

Mit dem einfachen aber effizienten Regalbediengerät sowie den niedrigen Stapelhöhen im Regal wird durch einen schnelleren und direkten Zugriff auf eine Vielzahl verschiedener Plattenvarianten im Regal ein hohe Leistung gewährleistet. Das zeit- und energieraubende Umstapeln, um an die benötigten Platten zu kommen, wie es bei Flächenlagern mit bis zu 2 m hohen Stapeln üblich ist, kann entfallen.Kompaktsortierspeicher: Puffern und Sortieren der Werkstücke

Mithilfe eines Kompaktsortierers werden die Werkstücke zwischen den einzelnen Bearbeitungsschritten zwischengepuffert und in einer neuen, optimierten Reihenfolge für den folgenden Bearbeitungsschritt „Just-in-time“ zur Verfügung gestellt. In diesem Fall erfolgt dies zwischen der Kantenbearbeitung und dem Bohren.Dies ermöglicht, nicht nur den Fertigungs-prozess bei der Herstellung von Möbelteilen zu optimieren, sondern eröffnet ganz neue Möglichkeiten, die zu einer rationellen Fertigung führen.

Ziele eines Sortiersystems:

- Optimierung der aktiven Bearbeitungszeiten

- Optimierung der Umrüstzeiten

- Glättung der Produktionsauslastung

- Gleichmäßigere Produktion unter der Prämisse „Losgröße 1“

- Zulassen von mehreren Aufträgen zum nächsten Versandtermin sowie von künftig folgenden Aufträgen mit gleichen Bearbeitungen – sog. „Kann-Teile“ – mit späterer Zuteilung aus dem Speicher

- Gleiche Fertigungszeit für A-, B- und C-Ware zu erreichen

- Just-in-time aus dem Speicher die Bearbeitungsmaschinen zu versorgen

- Bestmögliche Ausnutzung der Ressourcen

- Minimierung von Abfällen

Diese verschiedenen Aufgabenstellungen können einzeln aber auch kombiniert durch den Kompaktsortierer bearbeitet bzw. optimiert werden.

Fertigungsleitsystem

Die Verwaltung der Bestände als auch die Steuerung der gesamten Abläufe sowie die Optimierung anhand der individuell festgelegten Kriterien erfolgt über ein 3TEC Fertigungsleitsystem. Individuelle Anforderungen des Kunden sind bei der Auslegung maßgebend.Im Zuge der Etablierung der Stückzahl-1-Fertigung werden diese Systeme immer wichtiger für die Materialflussoptimierung in der Fertigung.