MEHRETAGENPRESSEN: BESCHICKUNG UND ENTLEERUNG

Isolierplattenproduktion: Automatisches Beschicken und Entleeren einer Mehretagenpresse

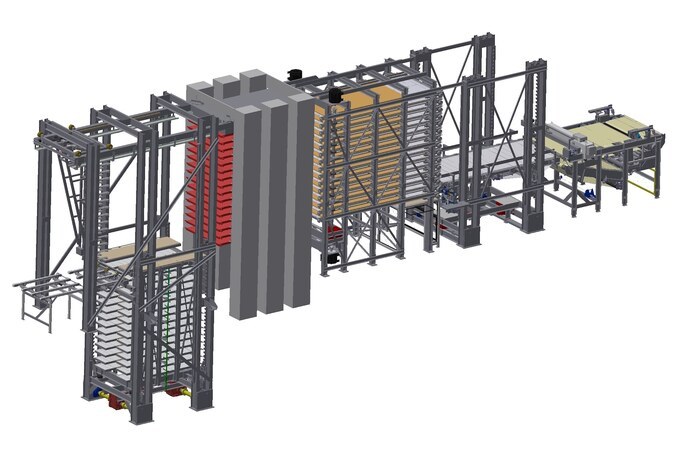

Transformerboard, ein Isoliermaterial auf Zellulosebasis, wird in einem Verfahren hergestellt, bei dem der Zellstoff in einer heißen Mehrtagespresse gepresst wird. Für die Herstellung einer dichten Platte wird in der Regel hochwertiger Zellstoff verwendet. Qualitätskontrolle und die Einhaltung von Standards sind während des gesamten Herstellungsprozesses von entscheidender Bedeutung.Die nassen Platten werden nacheinander aus einem Nassbereich, in dem die Platten Schicht für Schicht aufgebaut werden, in einen Beladekorb befördert. Wenn dieser Beladekorb mit nassen Platten gefüllt ist, werden alle Platten gleichzeitig in die heiße Mehrtagespresse geladen.

Die Leistung und Zykluszeit werden durch die dünnste Platte bestimmt, die nach dem Pressen beispielsweise 1 mm dick sein kann. Vor dem Pressen sind diese Platten etwa 4 mm dick. Eine nasse Platte kann etwa alle 50 Sekunden aus dem Nassbereich kommen.

Vorteile

Entkopplung von Nassbereich und Pressvorgang

Die Durchsatzleistungen der Mehretagenpresse ist nur dann optimal, wenn die das Material exakt im richtigen Moment bereitgestellt und nach dem Pressvorgang zügig entnommen werden kann. Im Nassbereich werden fortlaufend Platten produziert. Durch die Beschick- und Entleervorrichtung wird die Plattenfertigung in Nassbereich und der Pressvorgang entkoppelt, sodass keine Verzögerungen entstehen und die Produktivität maximiert wird.Schonender Transport des sensiblen Materials

Breite Transportbänder bieten vollflächige Unterstützung für die noch nassen und sensiblen Platten. Übergänge zwischen den Bändern sorgen für einen sicheren Transport der Platten von einem zum nächsten Förderband.Robuster Bauweise

Langlebiges und wartungsarmes Design

Widerstandsfähige Konstruktion

Gebaut für die Ewigkeit

Simultaner Be- und Entladevorgang

Bei diesem Verfahren wird die Produktionszeit maximiert, indem die Wartezeit der Maschine minimiert wird. Anstatt die Presse zuerst vollständig zu entleeren und dann erst neu zu beladen, finden beide Prozesse parallel statt.

Entleervorgang: Die gepressten Platten werden von einer Seite der Presse entfernt.

Beladevorgang: Gleichzeitig fahren die Bandtabletts mit neuem, ungespresstem Material von der gegenüberliegenden Seite in die Presse ein.

Durch dieses synchrone Vorgehen muss die Presse nicht auf den Abschluss eines Prozesses warten, bevor der nächste beginnt. Sobald die alten Teile entfernt sind und die neuen Tabletts an Position sind, kann der Pressvorgang sofort beginnen. Das Ergebnis ist eine maximale Effizienz und eine Optimierung der Zykluszeit.Flexible Auslegung der Anlage

Die Anlagen werden auf die kundespezifischen Anforderungen wie Bauteilgeometrien, Gewichte und Prozessanforderungen ausgelegt und gebaut. Schon bei der Angebotserstellung werden die Basisdaten und Anforderungen abgefragt, um ihnen ein individuelles Angebot ausarbeiten zu können.Vermeidung von metallischem Abrieb

Da innerhalb des Systems Isoliermaterial für elektrische Bauteile hergestellt werden, werden alle beweglichen und verschleißanfälligen Teile so ausgeführt, dass metallischer Abrieb so weit wie möglich vermieden wird.

Mehretagenpressen-Beschickung und Entleerung

Wir entwickeln für Sie die Lösung der Zukunft

Lassen Sie uns Ihre individuellen Anforderungen zukommen.

Wir arbeiten Ihnen ein auf Sie zugeschnittenes Konzept aus.

Wir arbeiten Ihnen ein auf Sie zugeschnittenes Konzept aus.

Schlüsselkomponenten

Besäumen der feuchten Platten

Jede Platte wird von Schneideeinheiten auf Länge geschnitten und rechts und links besäumt. Zum Besäumen der noch feuchten Platten werden Spezialmesser verwendet. Der beim Besäumen der Platten anfallende Abfall wird gesammelt und recycelt. Die Platten können bis zu 6,5 m lang und 3,4 m breit sein.

Die Dicke der Platten liegt in der Regel zwischen 1 und 8 mm. Da die noch nicht verpressten Platten vor dem Einlauf in die Presse einen Feuchtigkeitsgehalt von bis zu 70 % aufweisen, müssen die Förderbänder und die Schnittstellen zwischen den Förderbändern entsprechend ausgelegt sein, um einen sicheren und beschädigungsfreien Transport zur Presse zu gewährleisten.Beladekorb mit einem Bandtablett für jede Ebene

Die Anzahl der Etagen variiert und kann je nach den herzustellenden Produkten und deren Grunddaten konfiguriert werden, wobei bis zu 20 Etagen möglich sind. Sobald die Bandtabletts des Beladekorbs vor der Mehretagen-Presse befüllt sind und die Presse geöffnet wird, bewegen sich alle Bandtabletts gemeinsam in die geöffnete Presse. Gleichzeitig werden die gepressten und fertigen Transformatorplatten auf der gegenüberliegenden Seite der Presse durch die Entladevorrichtung aus der Presse gezogen.Mehretagenpresse

Sobald die Bandtabletts die Presse verlassen, schließt diese die Etagen und baut Druck auf. Dadurch werden die Platten komprimiert. Zunächst wird das in der Platte enthaltene Wasser mechanisch verdrängt; sobald eine bestimmte Kompressionsschwelle erreicht ist, erfolgt dies mithilfe von Wärme.Synchrones Entleeren und Beladen

Während die Presse von einer Seite entleert wird, fahren die Bandtabletts von der gegenüberliegenden Seite in die Presse, um die Presse wieder zu befüllen. Durch den gleichzeitigen Be- und Entladevorgang kann die Presse so schnell wie möglich mit dem nächsten Pressvorgang beginnen, wodurch die Zykluszeiten optimiert werden.

Nachdem die Platten aus der Presse entnommen und die Saugnäpfe von den Platten gelöst wurden, wird die unterste Ebene des Korbs auf die Entnahme- und Arbeitshöhe für die anschließende Weiterverarbeitung abgesenkt. Dieser Vorgang wird für jede Ebene wiederholt, bis der gesamte Korb leer ist. Der leere Korb wird dann auf die Höhe angehoben, in der die Platten für den nächsten Entleerungsvorgang aus der Presse gezogen werden können.

Hubstation zum Beschicken des Bandtabletts

Zum Beladen der Presse befindet sich vor der Presse ein Beladekorb mit einem Bandtablett für jede Ebene der Presse. An jeder Etage der offenen Presse befindet sich ein Bandtablett zum Beladen der Presse. Vor dem Beladekorb befindet sich ein heb- und senkbares Förderband für die Beschickung der Bandtabletts des Beladekorbs.

Das zugeschnittene Platte wird von einem heb- und senkbaren Förderband zum nächsten freien Bandtablett angehoben, um dort übernommen zu werden. Dieser Vorgang wird wiederholt, bis alle Bandtabletts des Beladekorbs beladen sind. Der Korb wird während des Pressvorgangs bei geschlossener Presse beladen.Pressenbeladung mithilfe der Bandtabletts

Die Rückwärtsbewegung der Bandtabletts zum Einlegen der Platten in die Presse wird synchronisiert, während sich das Band gleichzeitig vorwärtsbewegt. Auf diese Weise verbleibt die Platte in der Presse, während die Bandtabletts zurückgezogen werden. Die Bandtabletts sind mit einer Messerkante ausgestattet, um sicherzustellen, dass die nassen Platten schonend auf das Presssieb gelegt werden.Entnahmekorb mit Halbetagen

Nach Ablauf der Presszeit öffnet sich die Presse, und die fertig gepressten Platten können aus der Presse entnommen werden. Zu diesem Zweck werden alle Platten gleichzeitig mit Vakuumsaugern aus der Presse auf einen meerstöckigen Entnahmekorb gezogen, um die frisch gepressten Transformatorplatten von den Presssieben zu trennen und herauszuziehen.

Automatische Lagersysteme für Transformerboards

Sie brauchen das passende Lager?

Wir haben Lagertechnik für großformatige Stapel.